1 气动双插板阀轴端密封严密,确保无外漏。气动双插板阀适用于磨煤机冷、热插板隔绝阀采用双插板阀,保证“零”泄漏。

2气动双插板阀在全开状态下阻力系数不大于1%。

3气动双插板阀的承压能力为0.35MPa。

4气动双插板阀内漏泄漏率为0%,外漏泄漏率为0%,并说明采取的措施。密封件采用耐温、防腐、防磨材料,并列表报出。

5气动双插板阀应操作灵活、可靠和方便。各接合处应无漏气、松动现象。每台插板阀组装后必须在厂内做整体冷态启闭性能试验(包括驱动机构),保证各转动部件运动灵活。

插板阀整体结构在冷热温差悬殊情况下,不发生变形卡涩。

6 应采用钢结构插板阀,闸板应采用整体铸造工艺。

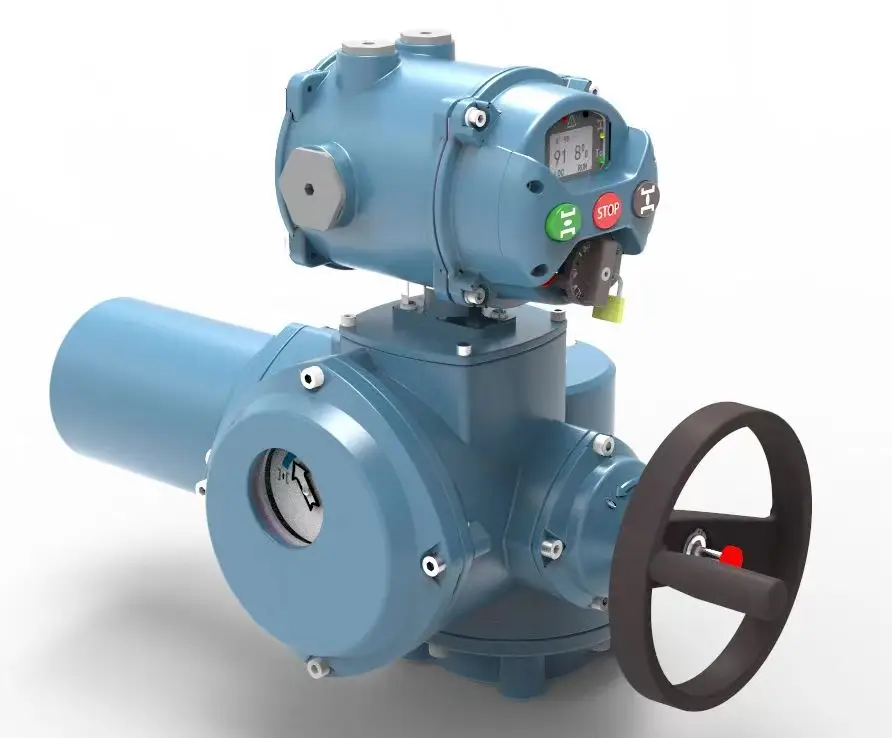

7气动双插板阀在断电情况下可手动启闭。

8气动双插板阀结构要求

8.1气动双插板阀采用钢结构阀体,框架采用钢板冲压成形。

8.2气动双插板阀应有足够的刚度,在运输、安装、运行中不变形,不卡涩。

8.3 双插板式插板阀动静间隙有严密可靠的密封措施。

8.4气动双插板阀内部结构不应有积存尘粒的部位。

8.5 转动部件及开、闭位置指示运转灵活,不易卡死。

8.6 材质要求:

阀体材质 Q345

阀板材质 2205

轨道材质 Q345R

滚轮材质 40Cr

阀体厚度 600mm

9 与烟插板道接口的反法兰框架(槽钢或角钢)由制造方供货,框架有足够的刚度,保证不变形。连接插板道插入反法兰内留空(角钢、槽钢法兰25mm,扁钢法兰10mm)并与之焊接。反法兰内径比连接插板道外径大6mm。为方便挡板插板阀的安装,反法兰和插板阀法兰面配钻有一定数量的螺栓孔,并用螺栓螺母将反法兰固定在插板阀法兰面上。插板阀正反法兰之间采用双面密封焊接。

10 气动隔绝插板阀控制气源为压缩空气,气压0.4~0.7MPa。气动关断机构关断时间:≤5秒。

11 每个气动驱动机构及其附件之间均已连接好空气管路,招标方仅向每个气动驱动机构提供一路气源,制造方所供空气管路应采用不锈钢管。气动驱动机构的气源接管口径为Φ18mm 。

12气动驱动机构工作条件:

使用的工作温度:一般为-25ºC ~ +60ºC;

使用的工作相对湿度:5~100%;

13每个气动驱动机构静态耗气量不大于 m3/min(标准状态)

14插板阀的执行机构与插板阀的连接方式采用直连式。

15电磁阀电源采用220V AC,单相50HZ,连续(100%)工作制,电磁阀线圈采用H级(高温),电磁阀正常时可长期带电工作。电磁阀采用进口产品。

16气动执行机构采用进口产品,配置三断保护机构、手动机构和一体化减压过滤机构。所有气动执行机构应按系统控制要求配供所需附件如电磁阀、行程开关等。气动执行机构及其附件的防护等级将满足其安装位置的现场工作要求。空气过滤器、减压器均采用进口产品,行程开关采用耐高温的进口产品。

17 双插板阀上预留轨道吹扫插板接口,吹扫插板管道不在制造方供货范围内。

18在插板阀外部壳体上须有明确的介质流向标识。

19 悬挂系统

1)悬挂式设计结构,导轨将安装在上阀框处单独腔体内,有效的避免传统式下阀框负重式设计在使用过程中因行走轮积灰、变形导致卡涩的问题。

2)悬挂式结构避免了所有重量集中在下阀框,确保阀体不会因阀板自重导致的变形、卡涩的问题;

3)悬挂式结构的阻力系数更小,减小驱动力矩。通过拉板把阀板悬吊在行走悬挂轮组上,较小的阻力系数最大限度的保障气动执行机构的直接性力矩输出。

4)行走轮内机构免维护耐高温轴承,最大限度的保障的阀板运行的平稳性,延长插板阀整体使用寿命。

5)阀板导向轮采用上下不同心设计,可以有效地避免阀板再运行过程中剐蹭密封件,大大延长密封件的使用寿命。

21 热插板隔绝阀动静间隙有严密可靠的密封措施:

a. 密封材料采用耐高温密封条和旁路气源密封。

b. 锁紧机构同步动作,保证阀板与阀座同步接触。

c.阀板移动机构灵活、平稳,保证阀板晃动<2mm。

d. 连接气缸的主轴同心度≤1mm。

e. 密封接合面无任何损伤和变形。

f.热插板隔绝阀的密封板接合面及各轴颈法兰处,无论是在开启状态还是在关闭状态均无冷或热空气外漏和内漏。

g. 密封措施如下:密封采用双道密封,阀板和框架上的密封面均经过精加工,表面粗糙度达3.2以下,两阀板间带有锁紧机构,两侧的阀板到位后,锁紧机构将阀板向外推开,直至与阀框贴合,同时预紧力保证阀板不被介质压力推开,完全保证隔绝效果;同时预留密封插板接口,在两阀板间可以通入高于介质压力的密封插板,以保证隔绝阀真正的零泄漏。

每个隔绝阀上预留密封插板管道接口。

20 气动插板插板阀的阀板及执行机构较长,制造方应在阀板框架上设置支撑结构。本工程考虑在气动插板阀的位置设置支吊点,拟在插板阀的框架下部设置滑动支架,阀板框架的强度需考虑插板阀自身重量,同时可承受两侧插板道(含保温)约4m的重量。