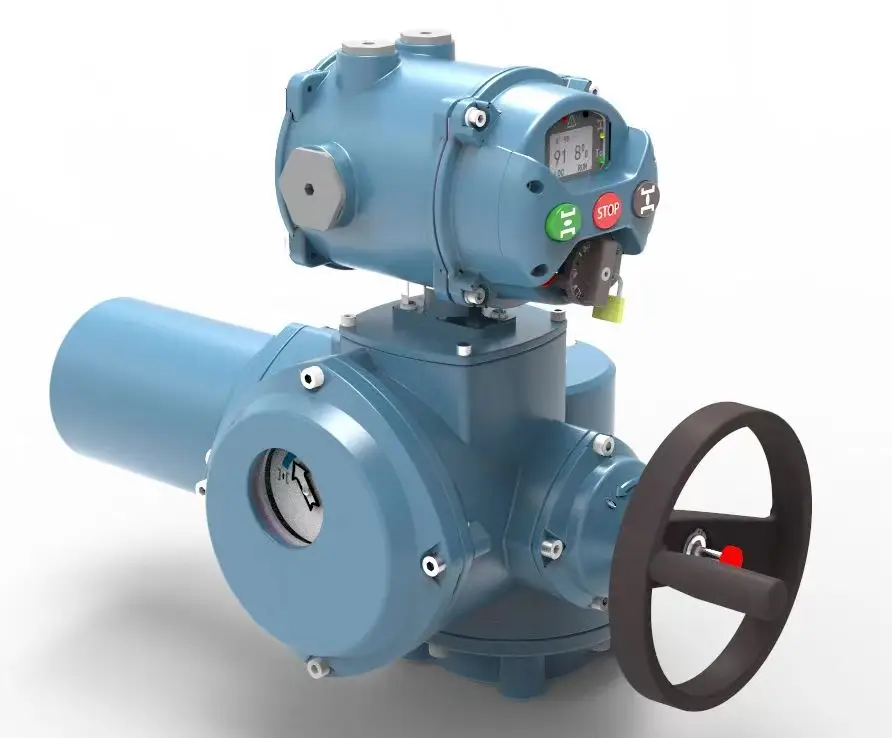

挡板门执行器显示“开过力矩”故障的原因分析与排查策略

摘要:在火力发电、化工、冶金等流程工业中,电动挡板门作为关键的风、烟、气介质切断与调节设备,其稳定运行至关重要。“开过力矩”是电动挡板门最常见的故障之一,该报警意味着执行机构在开启过程中遇到的阻力超过了预设的力矩保护值。本文旨在深入剖析其背后成因,并提供系统性的排查思路,为现场维护人员提供参考。

一、故障现象与基本原理

当电动挡板门接收到“开启”指令后,执行机构开始动作。其内部装有力矩传感器,实时监测输出轴的扭矩。一旦监测到的扭矩值超过控制单元内设定的“开启力矩”保护阈值,控制系统会立即切断电机电源,并发出“开过力矩”报警,以防止设备因过载而损坏。

简单来说,“开过力矩”的本质是“开启阻力>驱动能力”。我们的分析将围绕“阻力从何而来”以及“驱动力为何不足”这两个核心问题展开。

二、“开过力矩”故障的深层原因分析

我们可以将故障原因归纳为三大类:机械本体问题、执行机构问题以及控制与信号问题。

1.机械本体阻力增大(主要原因)

这是导致“开过力矩”最普遍、最直接的因素。

异物卡塞与积灰结垢:

外部异物:挡板门叶片与密封框架之间进入焊渣、保温棉、脱落的耐火材料、工具等坚硬杂物,在开启瞬间形成刚性阻挡。

内部积灰/结焦:在烟气系统中,粉尘、粘性物质(如硫酸氢铵)在叶片轴颈、轴承座以及叶片与壳体间隙处大量堆积、板结硬化,形成巨大的摩擦阻力。尤其是在长期停用后首次启动时,此问题尤为突出。

轴承损坏或润滑不良:

支撑叶片转动的轴承因长期处于高温、粉尘环境中而磨损、锈蚀、保持架断裂,导致转动不灵活甚至卡死。

润滑脂干涸、变质或未按时加注,导致轴与轴承、轴套之间处于干摩擦状态,阻力急剧增加。

热变形与膨胀不畅:

在高温工况下,挡板门壳体、叶片及轴系受热膨胀。若设计间隙不当或安装存在偏差,可能导致膨胀后叶片与壳体、密封片之间发生摩擦甚至“抱死”。设备从冷态到热态的过程中最容易出现此问题。

密封件过紧或磨损异常:

为追求高密封性而调整的柔性密封件(如硅橡胶、氟橡胶)压得过紧,与叶片产生过大摩擦力。

密封件磨损后,其碎屑或变形部分也可能卷入运动间隙,形成阻碍。

2.执行机构问题

力矩设定值不当:

整定时的力矩保护值设定过低,未充分考虑实际工况下的启动阻力、惯性等因素,导致设备正常阻力也易触发报警。

执行机构本身故障:

减速机构故障:蜗轮蜗杆或齿轮磨损、损坏,导致传动效率下降或卡涩。

电机故障:电机输出扭矩不足,例如绕组间短路、轴承问题等。

力矩传感器漂移或误报:传感器本身损坏或信号处理单元故障,导致其反馈的力矩值远高于实际值,产生误报警。

连接问题:

执行机构与挡板门主轴之间的连接套筒(如剪断套)或连杆存在松动、错位,导致力传递不顺畅,产生额外阻力。

3.控制与信号问题

行程开关(限位)设置错误:

“全开”限位开关位置设置不当:当挡板门实际已到达机械全开位时,电气“全开”信号尚未触发,执行机构继续向前驱动,直至顶死机械限位,力矩瞬间飙升而报警。

限位开关失灵:全开限位开关本身损坏,无法发出停止信号。

控制逻辑问题:

DCS/PLC的控制逻辑存在缺陷,例如在发出开启指令的同时,未能正确复位之前的故障信号,或与其他设备(如风机)的联锁逻辑不当。

三、系统性排查步骤与处理方法

建议遵循“由简到繁、由外到内”的原则进行排查。

第一步:初步检查与手动测试

断电操作:首先将执行机构切换至“手动”模式,并切断电源,确保安全。

尝试手动盘车:使用手轮或专用工具尝试手动开启挡板门。

如果能轻松转动:故障点很可能在执行机构、力矩设定或信号系统。应重点检查力矩设定值、限位开关和力矩传感器。

如果完全无法转动或极其费力:故障点几乎可以肯定在机械本体。需重点排查异物卡塞、轴承和润滑情况。

第二步:分系统深入排查

针对机械本体:

清理与检查:打开人孔门或检查孔,彻底清理叶片、轴颈、密封面的积灰和异物。

润滑:对所有轴承座和活动连接点重新加注合适牌号的润滑脂。

检查轴承与间隙:检查轴承有无异响、晃动,测量叶片与壳体的间隙是否均匀,有无摩擦痕迹。

针对执行机构:

校验力矩设定:查阅厂家资料,结合实际情况,在确保安全的前提下,适当调高开启力矩设定值(需谨慎,避免损坏设备)。

检查限位开关:手动缓慢开启挡板门,观察并校验“全开”限位开关的动作是否准确、及时。

检查连接部件:检查连接套筒、键销等有无松动、剪切痕迹。

针对控制信号:

模拟测试:在断电情况下,模拟挡板门动作,用万用表测量力矩报警触点、限位开关触点的通断状态是否正常。

检查控制逻辑:核对DCS逻辑图,确认指令与反馈的对应关系无误。

四、结论

电动挡板门“开过力矩”报警并非一个孤立的故障,而是设备机械状态、执行机构性能及控制系统设置共同作用的综合反映。成功的处理依赖于系统性的分析:先从手动盘车判断阻力来源,锁定主攻方向;再对机械、执行、控制三个分系统进行逐项排查。建立定期的维护保养制度,如定期清灰、润滑和检查限位,是预防此类故障最经济、最有效的手段。通过科学的分析与排查,可以快速定位并解决问题,保障生产线的稳定运行。