1. 挡板阀概述

挡板阀,又称翻板阀或蝶形挡板阀,是一种结构简单、启闭迅速的直通式截止阀。它通过旋转阀板(挡板)来实现管路的通断控制,广泛应用于真空系统、粉体输送、烟气管道及低压流体系统中,作为隔离或切换流路的关键部件。其核心特点是流阻小、启闭速度快、结构紧凑且易于维护。

2. 主要结构组成

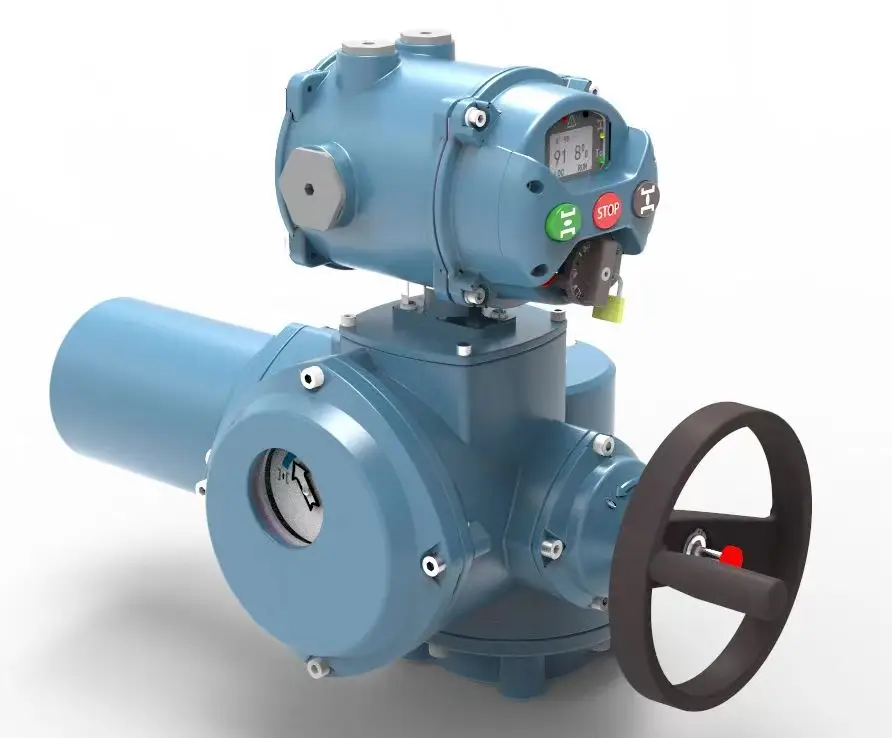

典型的挡板阀主要由以下几个部分组成,其结构示意图如下所示:

2.1 阀体

功能: 挡板阀阀门的主体结构,用于连接管路并承受介质压力。通常为铸造或焊接而成,流道设计为直通型,以最大限度地减少压力损失。

材料: 根据介质特性可选碳钢、不锈钢、合金钢等。

2.2 阀板(挡板)

功能: 核心启闭件。为一圆盘形板件,通过阀杆的驱动在阀体内旋转。动作: 在“开启”位置时,阀板平行于介质流向,通道完全打开;在“关闭”位置时,阀板垂直于流向,与阀座紧密贴合,切断流路。

材料: 通常与阀体材料一致或具有更好的耐腐蚀、耐磨损性能。

2.3 阀杆

功能: 连接阀板与外部执行机构,传递扭矩的核心传动件。

设计: 通常为实心或空心轴,一端与阀板固定,另一端穿过阀体与执行机构连接。其密封性是防止介质外泄的关键。

2.4 阀座与密封组件

功能: 实现阀门关断时密封的关键部件。阀座是固定在阀体内的环形密封面,阀板与之贴合形成密封副。

密封形式:

软密封: 阀座采用橡胶、聚四氟乙烯(PTFE)等弹性材料,依靠材料的压缩变形实现零泄漏密封,密封性能好,但耐温性有限。

硬密封: 阀座和阀板密封面均为金属(如不锈钢、司太立合金),通过精密的研磨加工实现密封,耐高温、耐磨损,常用于苛刻工况。

2.5 执行机构

功能: 提供阀板启闭所需的动力。

类型:

手动: 通过手轮、手柄或齿轮箱进行操作,适用于不频繁操作或无动力源的场合。

气动: 利用压缩空气驱动气缸活塞,带动阀杆转动(常配拨叉式或齿轮齿条式结构),启闭迅速,可实现自动化控制,是最常见的驱动方式。

电动: 通过电机驱动,适用于远程控制或需要精确调节的场合。

液动: 利用液压油驱动,输出扭矩大,用于大口径或高压差工况。

3. 工作原理

挡板阀的工作原理基于旋转运动,其工作过程可以分为两个状态:

3.1 开启过程

动力输入: 执行机构(如气动装置接收到打开的信号)开始动作,输出旋转扭矩。

扭矩传递: 扭矩通过阀杆传递给阀板。

阀板旋转: 阀板从垂直于流道的“关闭”位置,绕阀杆轴线旋转 approximately 90°。

流路畅通: 当阀板旋转至与流道平行时,阀门达到全开状态。此时,阀板对介质的阻挡作用最小,流阻极低,介质几乎可以无阻碍地通过。

3.2 关闭过程

动力输入: 执行机构接收到关闭信号,输出反向扭矩。

扭矩传递: 阀杆带动阀板反向旋转。

阀板密封: 阀板从平行于流道的位置旋转 approximately 90° 回到垂直于流道的位置。

切断流路: 阀板周边嵌入或压紧在阀座上,通过密封圈的弹性变形或金属面的精密贴合,形成有效的密封环带,从而完全阻断介质的流动。

工作原理核心要点: 挡板阀的启闭是一个90°旋转行程的开关动作,其密封性能完全依赖于阀板与阀座在关闭位置的紧密贴合。

4. 性能特点

优点:

结构简单,体积小,重量轻: 尤其适用于安装空间有限的场合。

启闭迅速,流阻小: 90°快速启闭,全开时流道近似等于管道内径,压力损失小。

维护方便: 结构简单,拆装和更换密封件相对容易。

性价比高: 制造成本相对较低。

缺点:

调节性能较差: 不宜用于精细调节流量,在部分开启状态下易产生气蚀和振动,对密封面造成损坏。

密封压力有限: 受其结构所限,通常不适用于高压差工况(特别是大口径阀门)。

阀板可能对流体产生一定扰动。

5. 典型应用领域

真空系统: 作为高真空和低真空管路的隔离阀。

粉体/颗粒输送: 用于水泥、粮食、化工原料等气力输送系统。

烟气治理: 在脱硫、脱硝系统(FGD)中作为烟气挡板门。

通风与空调系统: 用于控制空气流量和通断。

低压水、气系统: 作为一般的管道截止阀。

免责声明: 本文档内容为通用技术介绍,具体产品的设计、选型、安装和维护请严格遵循相应产品的官方技术手册和安全规范。