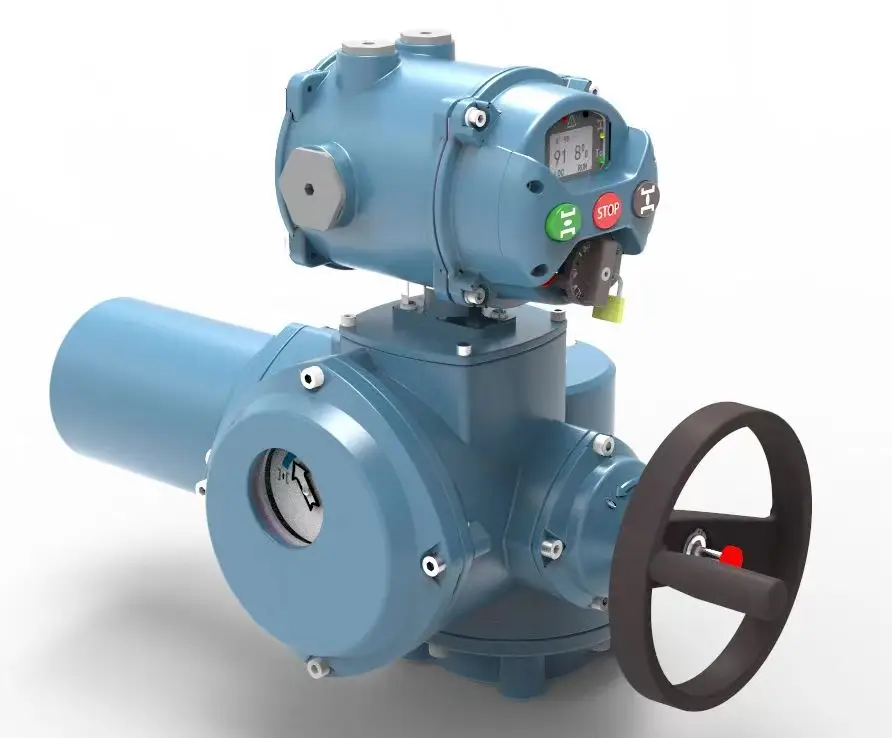

一、 双插板阀概述

双插板阀,又称双闸板插板阀、双密封面插板阀,是一种在苛刻工况或要求零泄漏场合下使用的关键性截断设备。其核心设计理念是通过两道独立的密封闸板,形成一道坚固的“双保险”密封屏障,确保阀门在恶劣介质(如粉尘、颗粒、浆料)或高要求工况下,仍能实现可靠切断和绝对密封。广泛应用于冶金、化工、能源、散料输送等行业的管道系统中。

二、双插板阀设计特点与优势

双重密封保障:两道串联的闸板,构成了两道独立的密封副,极大提高了密封可靠性,可实现零泄漏。

在线维护能力:当一道密封面出现磨损或损坏时,另一道密封仍可维持工作,允许系统在短暂隔离的情况下,对受损侧进行在线更换或维修,无需全线停产。

适应恶劣工况:特别适用于磨损性强、易结晶、易结垢的介质。独特的结构能有效防止颗粒物卡塞,确保阀门正常启闭。

吹扫与泄放功能:两道闸板之间形成的密封腔,可以设计吹扫口和泄放口,用于注入密封介质(如氮气、润滑脂)或排出危险介质,进一步增强密封性和安全性。

三、 核心部件结构详解

双插板阀的结构主要由阀体、前闸板、后闸板、阀杆、丝杆驱动机构、密封副及吹扫系统构成。

1. 阀体

作为阀门的主体承压部件,通常采用优质碳钢或不锈钢整体铸造或焊接而成,具有足够的强度和刚度。

阀体内部流道经过优化,力求平滑以减少压力损失和积料区域。

两端为与管道连接的法兰,符合国标、美标或欧标等标准。

2. 闸板组件(核心特征)

前闸板(主密封闸板):位于介质进口侧,承担主要的切断和密封任务。

后闸板(副密封闸板):位于介质出口侧,作为备用密封和前闸板的补充。

闸板材质根据介质特性选择,如304/316不锈钢、耐磨钢、或表面堆焊硬质合金,以增强耐磨和耐腐蚀性。

3. 阀杆与驱动机构

阀杆:通常为两根(分别驱动前、后闸板)或采用特殊联动机构。表面经过精磨或镀层处理,具有良好的光洁度、耐磨和耐腐蚀性能。

丝杆驱动机构:是阀门的动力核心。通过手轮或电动执行器驱动丝杆旋转,将旋转运动转化为闸板的直线运动。丝杆通常采用梯形螺纹或滚珠丝杠,以提供巨大的机械推力并具有自锁功能。

联动设计:在高级设计中,通过一套巧妙的联动机构,可以实现“后闸板先关、前闸板先开”的顺序动作,确保密封面不被介质冲刷磨损。

4. 密封系统

阀座密封圈:镶嵌在阀体上,与闸板配合形成密封副。材质常选用耐磨、耐温的合金、聚四氟乙烯(PTFE)或增强柔性石墨,以适应不同工况。

阀杆密封:采用多组填料函(如柔性石墨盘根或PTFE V形圈)组合,确保阀杆在多次动作后仍无外泄漏。

密封面形式:密封面可设计为硬密封(金属对金属,耐高温高压磨损)或软密封(金属对非金属,密封性更佳),或采用硬密封+软密封的复合式设计,兼顾耐用性与绝对密封。

5. 吹扫与泄放接口

这是双插板阀区别于单插板阀的关键功能结构。在前、后闸板之间的阀体上,设有一个或多个吹扫/泄放口。

功能:

吹扫:在阀门关闭后,可向该密封腔注入惰性气体或清洗液,吹扫可能积聚的颗粒物,或建立一道气封屏障,确保绝对密封。

泄放:在开启阀门前,可通过该口检查密封腔压力或排出腔内的危险介质,确保操作安全。

四、双插板阀工作原理简述

关闭过程:

旋转手轮(或启动执行器),驱动机构首先推动后闸板向前运动,直至与出口侧阀座紧密贴合,形成第一道密封。

驱动机构继续动作,推动前闸板向前运动,克服介质压力,与进口侧阀座紧密贴合,形成第二道密封。

此时,两道闸板与阀体之间形成一个封闭的隔离腔。

开启过程:

驱动机构首先带动前闸板向后移动,脱离进口侧阀座。

驱动机构继续动作,带动后闸板向后移动,脱离出口侧阀座。

阀门完全开启,通道畅通。

五、双插板阀典型应用场景

煤气总管切断系统:作为可靠的安全隔断阀。

粉煤灰、水泥、谷物等散料输送系统:防止物料反串,便于系统分段检修。

高温、高压或有毒有害介质管道:需要绝对安全切断的场合。

需要在线维护的工艺段:一道密封失效时,可利用另一道密封进行隔离并在线更换。

总结:双插板阀通过其独特的双闸板、密封腔和顺序动作设计,提供了一种远超常规单插板阀的可靠性和功能性解决方案。它不仅是一个简单的开关,更是一个集切断、密封、在线维护、安全泄放于一体的综合性工业设备,是严苛工况下管道安全运行的坚实保障。