3.3 运行环境及使用条件

3.3.1 设备安装位置:

1台减压减温器安装在汽机房4m加热器层

3.3.2 环境温度:-20℃~40℃

4 设备规范

4.1减压减温器

减温减压器:数量为1台。

4.1.1 减压减温器前蒸汽参数

工作压力:9.81MPa,工作温度:540℃,流量:~114 t/h

4.1.2 减压减温器后蒸汽参数

工作压力:0.196MPa,工作温度:130℃,流量:150t/h

4.1.3 减温水参数

压力:1.6MPa,温度:80℃,流量: ~36t/h

4.2 技术规范(供方填写)

5 技术要求

5.1 设备性能要求

5.1.1 在机组故障停机时,减压减温器应能自动地调节阀后参数满足预定要求。

5.1.2 当减压减温器开启时,其喷水阀则应同时或超前开启。

5.1.3 电动执行器当正在动作中的控制电源突然断电时,此时各阀门应能停止在断电前的位置。

5.1.4 减压减温器上应装设安全阀,并考虑安全阀的排汽反作用力、力矩及内压的影响。

安全阀的选择和计算应按照国家劳动总局及国家技术监督总局颁布的有关规定执行。

5.1.5 装设安全阀的短管、容器壳体(包括短管处的加强板)的壁厚及短管上的法兰均应作强度验算,以及承受内压,安全阀动作的反力和力矩,热胀推力及安全阀、排汽管的重量等,如安装在地震区,还应计入地震荷载。

5.1.6 减压减温器上的所有接管的长度为200毫米。

5.1.7 设备及支座都具有安全承受从任何连接管道接口传递来的作用于规定的设备接管座口上的力和力矩能力,并且假定这些力和力矩同时发生作用,为了确保设备安全运行,减压减温器的设计应能承受电厂所有运行情况下可能存在的迭加荷载的最不利组合。

5.2 设备制造要求

5.2.1 各阀门制造应符合JB3595《电站阀门制造技术条件》的有关规定。

对于阀门的铸钢件,应符合JB2640《锅炉管道附件承压铸钢件技术条件》的规定。

对于阀门的锻钢件,应符合JB2633《锅炉锻件技术条件》的规定。

对于阀门承压焊接件,应符合JBZ105《钢制压力容器焊接规程》的规定。

5.2.2 阀体应采用锻焊结构,以提高抗热冲击能力和确保其质量。

5.2.3 阀门结构设计应具有当今世界先进水平即:功能多、噪声低、结构紧凑和重量轻等特点。

5.2.4 调节器要求具有调节区域大和灵敏度高。

5.2.5 阀门关闭要严密而无泄漏(在要求的检修期内)。阀芯及阀座应耐磨,耐冲刷并便于拆装与研磨。

5.2.6 设备使用寿命30年以上,设备质保期为自投运后一年。

5.2.7 由供方提供的安全阀,其排放要求,应确保设备安全,出厂之前应作试验、整定、加工标签。

安全阀编号

整定压力: MPa

理论排放量: kg/h

额定排放压力: MPa

额定排放量: kg/h

5.2.8 接口和底座的布置尺寸应在供方的外形图上标出,且必须取得设计院认可后可加工。

5.2.9 底座应能承受减压减温器及其附件的重量。

5.2.10 减压减温器上应设起吊搬运用吊耳。

5.3 设备材质要求

5.3.1 阀门的制造,应按压力容器受压元件的条件选用钢材。钢材的质量及规格应符合相应的国际标准、专业标准(部标)或有关技术条件,并应附有钢厂的钢材质量证明书(或其复印件)。

5.3.2 阀门的结构及其零件所采用的材料应保证在规定的条件下可靠地使用。零件材料应符合设计图样的规定。

5.3.3 制造厂应有科学而完善的全面质量管理体系,保证成品质量及零件在材料库及加工各工序中不致混材和错用材料。

5.4 电气设备要求

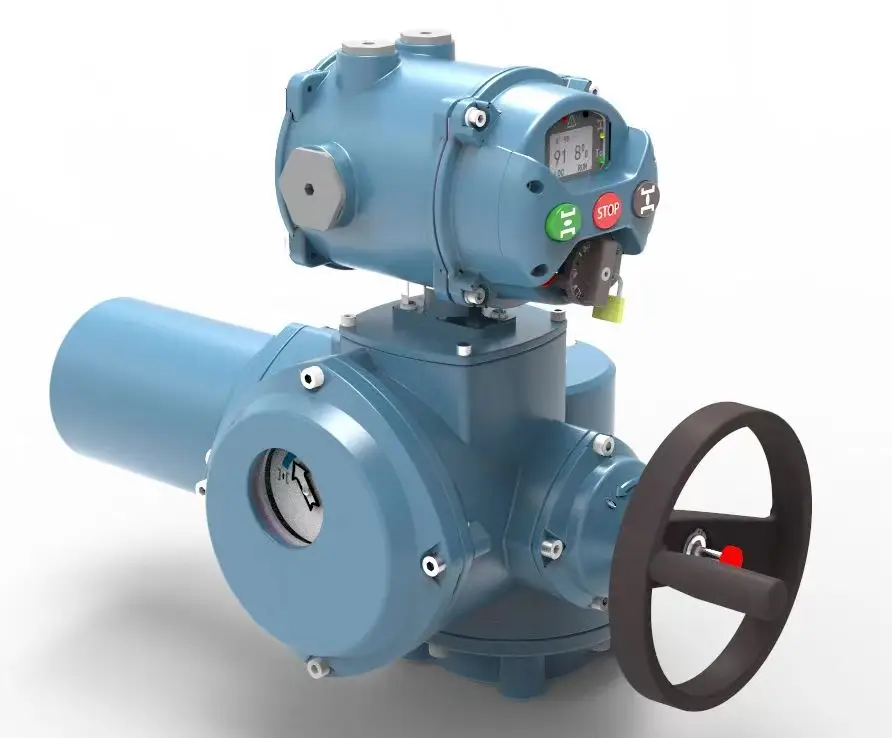

5.4.1 电动执行器应符合JB2921《阀门电动装置技术条件》的规定。

5.4.2 对于电动执行器的快速电动机。应以行程控制其启闭度,电动机要有抱闸装置。对于慢速电动机,亦以行程控制其启阀度。而以转矩控制其关闭。

5.4.3 电动机应有使用可靠的超温保护装置,并应为防爆、防尘的防潮型。

5.5 仪表和控制要求(I&C)

5.5.1 自合同生效日起,供方对配套供货的热工检测仪表、控制设备至少应承担下列义务:

5.5.1.1 负责供货范围内的检测,控制设备的设计及配套供货。

5.5.1.2 负责免费向用户提供设计文件、说明书、全套设计图纸、数据资料和供货清单。

5.5.1.3 负责保证热工检测、控制设备的设计及供货质量。

5.5.1.4 负责设备出厂检验,保管及运输。

5.5.1.5 负责指导设备在现场的开箱,检查,安装,调试及试运工作。

5.5.1.6 负责现场服务,解决设备出现的设计问题及制造和配套质量问题。

5.5.2 供货范围

5.5.2.1 执行机构:要求智能一体化结构形式(取消伺服放大器)直接接受4~20mA开度指令信号、电源220VAC。

供方至少应提供下列就地仪表及相应远传仪表接口;

5.5.2.2减压减温器进汽温度、压力就地显示仪表;

5.5.2.3减压减温器进水温度、压力就地显示仪表;

5.5.2.4减压减温器出口温度、压力就地显示仪表;

5.5.3 技术要求

5.5.3.1 应根据满足正常运行的要求,配置必要的就地显示仪表。

5.5.3.2 应为用户留有用于监视测点接口,接口管规格应在图纸上标注清楚。

5.5.3.3 仪表刻度应采用国家法定计量单位。

5.5.4 设备选型

5.5.4.1 仪表及控制设备应是经鉴定合格的产品,不得选用国家公布的淘汰产品。

5.5.4.2 仪表和控制设备应能满足电厂使用环境要求。

5.5.4.3 由厂家配套提供的热控就地一次仪表的选型须由用户确定。

5.5.5 技术文件

供方至少应向设计院提供下列技术文件:

5.5.5.1 减压减温阀设计运行说明文件,特别是控制、保护原理图及说明书;

5.5.5.2 减压减温器系统图(附测点位置);

5.5.5.3 一次元件及变送器的说明书及接线图;

5.5.5.4 供货清单。

5.6 其他特殊要求

5.6.1 检验合格的阀门产品,其外壳上应钉有金属铭牌。铭牌上应有下列内容:

产品名称;

产品型号;

产品编号;

设计压力(P1/P2)MPa;

设计温度(t1/t2)℃

设计流量(在设计压力与温度条件下的相应流量);t/h

制造日期;

制造厂名。

5.6.2 检验合格的电动执行器产品,应钉上包括下列内容的金属铭牌:

产品名称;

产品型号;

产品编号;

电流A;

电压V;

输出轴额定转速(快速/慢速)r/min;

输出轴最大转圈数 r/min;

制造日期;

制造厂名。

5.7 设备性能保证值

5.7.1 设备的性能应完全达到4款中的各项技术要求。

5.7.2 设备制造中的选材、工艺、质检和试验,应按照图样和有关规范及规定的要求。

5.7.3 阀门、电动执行器及控制设备,应在厂内组装调试并在需方验收之后,方能出厂。产品到达现场后,不须解体检查即可安装。供方应保证阀门绝对不泄漏及执行器与控制装置运转正常。

6 供货范围

6.1减压减温器:1台。

6.2 减压减温器上的仪表、水位计、测量元件。

喷水调节阀、关断阀、节流阀、止回阀等

6.3 安全阀及其附件。

6.4 所有法兰接口的反法兰及其连接附件。

6.5 所有供货阀门的反法兰及其连接件。

6.6 设备支架(包括固定支架、导向支架或滑动支架)。

6.7 备品备件及专用工具

6.7.1 易损件如阀杆(芯)、阀座以及自控装置某些易损组件,按制造厂推荐数量随主设备供应。

6.7.2 对于特殊布置的阀门应有专用的拆装及阀座研磨工具,同时应随主设备供应。

6.7.3 安装完毕后旁路系统的管道(含阀门)进行清洗和蒸汽吹扫时,为保护阀座应有专用的保护插件,制造厂将此等部件随主设备供应或以租赁方式供需方使用。