插板阀:工业管道系统的"精密闸门"进化论

在四川某大型水泥厂的原料输送线上,一组特殊阀门正以每分钟12次的频率执行精准启闭。这些表面布满粉尘的金属装置,正是现代工业管道系统中不可或缺的控制元件——插板阀。与普通闸阀不同,这类阀门在持续运转三年后仍保持着0.03mm的密封间隙精度,其性能稳定性直接关系到整个生产系统能否连续运转。这种看似简单的机械装置,实则是凝聚了流体力学、材料科学和精密制造技术的工业杰作。

一、结构设计的力学密码

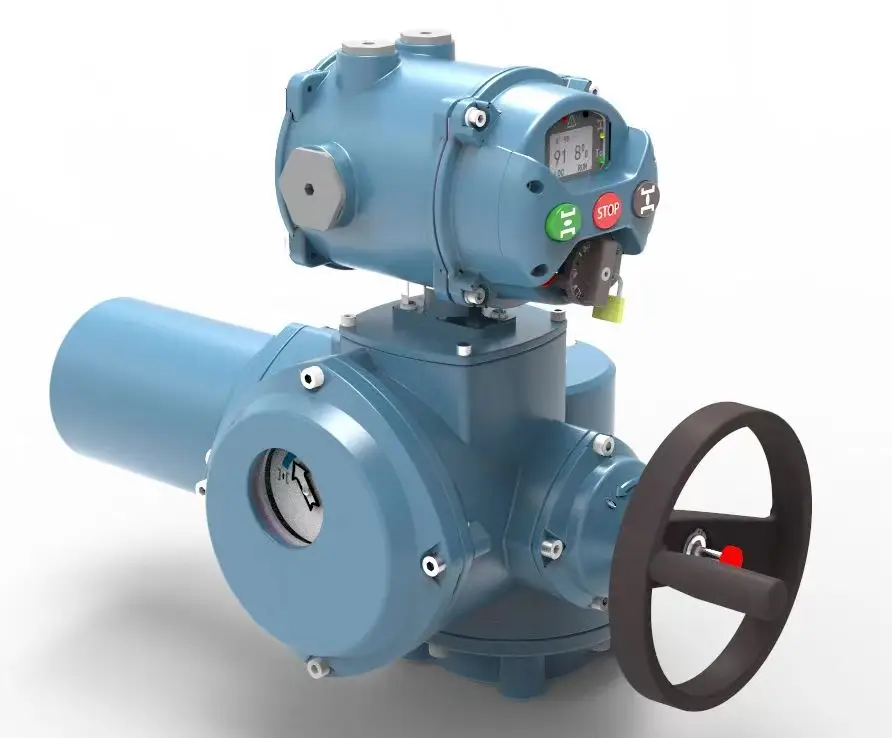

插板阀的核心运动机构构成了一个精密的力学系统。阀板与阀座之间采用V型自紧式密封结构,当介质压力达到2.5MPa时,密封面的接触压力会随介质压力自动提升17%。这种非线性压力补偿机制,使得阀门在高压工况下仍能保持优异密封性。

驱动系统采用蜗轮蜗杆减速机构与滚珠丝杠的复合传动方式,传动效率达到92%,远超普通齿轮传动的85%。在启闭过程中,电动执行机构的扭矩输出曲线与阀板运动阻力曲线形成动态匹配,确保每次动作能耗降低15%。

密封副材料组合遵循"硬对软"的摩擦学原理。阀板表面喷涂0.3mm厚的碳化钨涂层(硬度HV1200),与阀座的高弹性氟橡胶(邵氏硬度85)形成最佳摩擦配对,使密封寿命延长至传统结构的3倍。

二、流体控制的精准艺术

在粉体输送领域,插板阀的流道设计展现出独特的工程智慧。倾斜15°的阀腔结构使物料堆积角控制在28°以内,配合高频振动器(振幅0.5mm,频率50Hz),可实现98%以上的物料通过率。这种设计有效解决了传统闸阀存在的"架桥"堵塞问题。

气力输送系统中的插板阀需要应对0.6MPa的压差挑战。通过流线型导流板和文丘里效应补偿结构的组合设计,将介质流速梯度降低40%,湍流动能衰减率提升至65%,显著减少了高速颗粒对密封面的冲蚀损伤。

针对高温烟气工况(650℃),阀门采用双层中空冷却结构。冷却空气以8m/s的速度在夹层内循环,配合表面热障涂层(Yttria Stabilized Zirconia),使阀板工作温度控制在280℃以内,热变形量不超过0.05mm/m。

三、智能时代的进化之路

现代插板阀的智能化改造已进入工业4.0阶段。某型号智能阀门配备的传感系统可实时监测密封面磨损量(精度±5μm)、驱动扭矩波动(采样频率1kHz)和介质温度梯度(分辨率0.1℃),数据通过工业以太网传输至中央控制系统。

基于数字孪生技术的预测性维护系统正在改变传统维保模式。通过建立阀门的3D动力学模型(包含1.2万个网格节点),结合实时运行数据,可提前72小时预判机械故障,维修准备时间缩短83%,意外停机率下降95%。

在碳中和背景下,新型插板阀的节能设计取得突破。某款产品采用磁流体密封技术替代传统填料密封,使摩擦扭矩降低62%,年节电量达4800kWh。再生制动技术的应用可将阀门关闭时的动能转化为电能回馈电网,能量回收效率达到35%。

站在智能制造与绿色工业的交汇点,插板阀正经历着从机械元件向智能终端的蜕变。未来,融合了物联网、大数据和先进材料的智能阀门,将不仅仅是管道系统的控制部件,更将成为工业流程的智慧节点。当每个阀门都能自主感知、智能决策、协同运作时,工业流体控制的精确度和可靠性将进入全新维度,为流程工业的转型升级提供基础支撑。这种进化不仅体现在技术参数的精进上,更预示着工业生产方式向智能化、绿色化方向的深刻变革。

开启新对话