我们来了解一个在工业输送系统中至关重要的设备——旋转卸料阀。

它是一个非常精妙且用途广泛的装置,可以说是固体物料处理系统中的“心脏”或“守门人”。

一、什么是旋转卸料阀?

旋转卸料阀,通常也称为旋转阀、旋转给料器、星型给料阀或锁气阀,是一种通过转子在阀腔内连续旋转,从而定量、连续地输送粉状、颗粒状物料的设备。同时,它在系统中还承担着一个至关重要的功能:气锁。

你可以把它想象成一个不断旋转的“蜂窝转筒”,每个格腔(叶片之间的空间)在顶部装满物料,旋转到底部时卸出,从而实现物料的输送和隔离。

二、核心功能与工作原理

定量给料/卸料:通过调节转子转速,可以精确控制物料的输送量。

气锁:这是其最关键的功能。在正压或负压(气力输送)系统中,它能有效隔离上下游的压力差,防止气体沿物料通道逆向窜流,从而保证系统的稳定运行。

在负压系统(如除尘器下方):防止外部空气被吸入系统,影响真空度。

在正压系统(如向料仓打料):防止高压气体随物料反向泄漏。

工作原理简述:

物料从上方进料口落入旋转转子的格腔中。

转子由电机驱动匀速旋转。

装满物料的格腔随转子转到下方,物料在重力作用下从出料口排出。

空腔再旋转至上方,准备接料,如此循环。

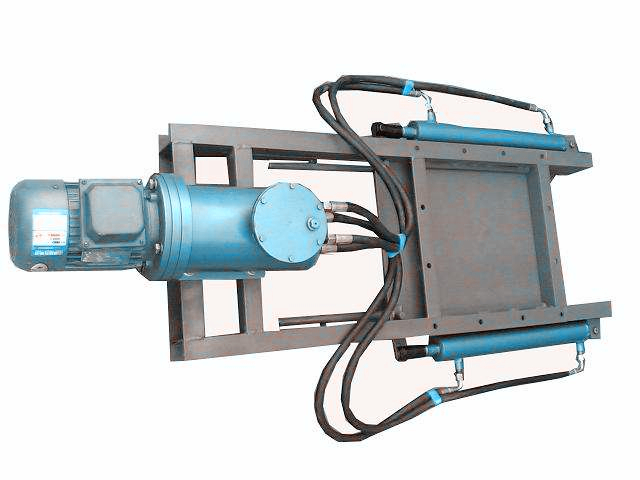

三、主要结构部件

阀体/壳体:主体结构,包含进、出料口。

转子:核心部件,通常带有6-12个叶片,形成格腔。材质有铸铁、碳钢、不锈钢等,叶片有时会镶嵌耐磨或软密封材料。

端盖:安装在阀体两侧,内置轴承和密封,支撑转子。

驱动装置:通常是电机减速机组合,通过链轮、皮带或直联驱动转子。

密封件:

转子端部密封:防止物料进入轴承。

叶片顶部密封(可选):转子叶片边缘的弹性密封条(如聚四氟乙烯、聚氨酯),可紧贴阀体内壁,减少气体泄漏和物料“窜漏”,提高气锁性能。

四、主要类型与特点

标准型:用于一般性给料和卸料,气锁要求不高的场合。

防卡型:

带有弹性叶片:叶片采用柔韧性材料,能弹开结块物料,防止卡死。

带有摆动叶片:叶片可径向微量摆动,遇大块异物时可避让。

吹扫型:

带有均压管或吹扫接口。当格腔从高压侧转向低压侧时,通过引入一股清洁气流(通常来自高压侧)来平衡格腔压力,吹落附着物料,显著提高气锁性能和清洁度。

高温型:采用特殊结构、材料和散热设计,用于输送高温物料。

防爆型:所有部件按防爆标准设计,用于易燃易爆粉尘环境。

食品/医药级:采用卫生级不锈钢(如316L),镜面抛光,无死角,符合GMP要求。

关键应用领域

旋转卸料阀是气力输送系统、除尘系统、配料系统中不可或缺的设备:

气力输送系统:作为系统的给料器或卸料器。

除尘器/集尘器下方:作为灰尘的收集和卸出装置。

配料与计量:与计量秤配合,实现精确给料。

工艺过程:用于反应器、料仓、混合机的进料和出料。

行业:广泛应用于化工、塑料、食品、制药、水泥、冶金、农业(粮食处理)、能源(生物质、煤粉)等行业。

五、选型要点(非常重要!)

旋转阀选型错误会导致卡死、磨损快、泄漏量大、电机过载等问题。必须考虑:

物料特性(首要因素):

粒度与分布:决定格腔最小尺寸和间隙。

堆积密度:用于计算容积输送量。

流动性:是否易架桥、粘附?影响进料设计。

磨蚀性:决定转子、阀体的材质和硬度(如是否需要耐磨衬板)。

湿度/黏性:是否需要防粘设计或吹扫。

温度:决定材料选择和密封形式。

可燃易爆性:是否需要防爆设计。

系统工况:

压差:阀体上、下游的压力差是多少?这是选择气锁性能等级的关键。

容量:需要的输送量(立方米/小时或吨/小时)。

连接方式:法兰标准、尺寸。

阀体设计:

尺寸:根据容量和物料粒度确定。

转子类型:标准叶片、弹性叶片、吹扫型等。

密封等级:是否需要叶片顶端密封?泄漏率要求。

材质:碳钢、不锈钢(304/316)、特种合金等。

驱动功率:根据物料特性、容量和压差计算。

辅助功能:

是否需要加热/冷却夹套?

是否需要排气口或检视窗?

是否需要转速传感器(用于反馈和计量)?

六、旋转卸料阀vs.插板阀

为了帮你厘清,我们来对比一下刚才讲的插板阀和现在的旋转卸料阀:

特性 | 插板阀(刀闸阀) | 旋转卸料阀 |

主要功能 | 切断/隔离(像开关门) | 连续定量给料+气锁(像旋转门) |

运动方式 | 闸板直线运动,启闭动作 | 转子连续旋转运动 |

工作状态 | 通常处于全开或全闭的静态 | 持续运行的动态设备 |

流量控制 | 不能用于调节 | 可通过转速精确调节 |

核心优势 | 流阻小,密封好,耐磨损堵塞 | 连续输送,气锁密封,定量可控 |

典型位置 | 管道、料仓底部卸料口(用于检修或切换) | 除尘器底部、气力输送线始端/末端、工艺设备接口 |

七、总结

简单来说:如果需要开关,选插板阀;如果需要一边送料一边锁气,选旋转卸料阀。两者在系统中经常配合使用。希望这个详细的解释能帮助你全面理解旋转卸料阀!如果你有特定的应用场景或物料,我们可以进一步探讨。