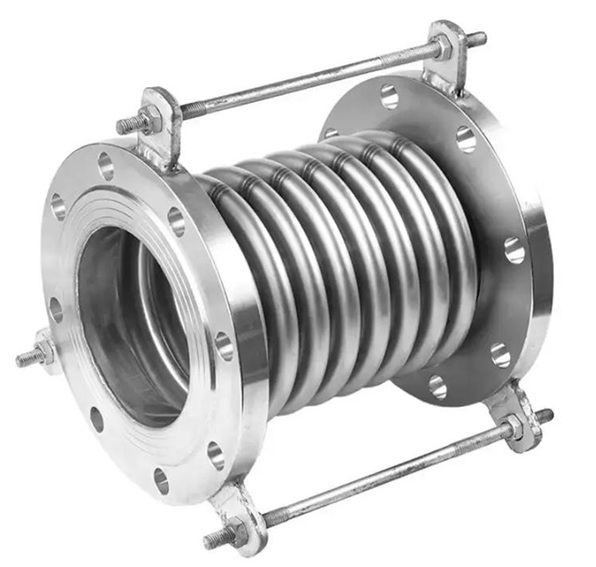

在现代工业生产中,插板阀作为关键的截断设备,广泛应用于冶金、化工、建材、电力等行业的粉尘、颗粒及气力输送系统中。随着工业4.0时代的深入发展,传统的插板阀控制系统正经历着一场深刻的智能化变革。本文将深入探讨插板阀控制系统的智能化趋势、核心优势以及它如何为企业带来效率与安全的双重提升。

一、插板阀控制系统智能化的核心驱动力

传统的插板阀控制多依赖于人工操作或简单的继电器逻辑,存在响应慢、精度低、故障排查困难等弊端。而智能化的插板阀控制系统,通过集成传感器技术、物联网(IoT)、可编程逻辑控制器(PLC)以及先进的数据分析算法,实现了对阀门状态的全方位、实时监控与精准控制。根据《2023年中国工业自动化市场报告》显示,在流程工业中,关键阀门设备的智能化改造需求年增长率超过15%,这直接推动了插板阀控制系统向智能化演进。

二、智能化系统的关键特性与优势

实时监测与预警:智能系统通过在阀体上安装位移传感器、压力传感器和温度传感器,能够实时监测阀板的开度、密封压力、驱动装置状态等关键参数。一旦数据偏离正常范围,系统可立即发出预警,甚至自动执行保护性操作,将故障消灭在萌芽状态。例如,某大型水泥厂在实施智能化改造后,因阀门卡涩导致的非计划停机时间减少了70%。

远程控制与集中管理:借助工业以太网或无线通信模块,操作人员可以在中央控制室或通过移动终端,对分布在全厂各处的插板阀进行远程一键操作、程序化启停。这不仅提升了操作便捷性,也降低了一线人员在危险环境下的作业风险。

自适应与优化控制:智能控制系统能够根据工艺流体的特性(如流量、压力、介质成分)和历史运行数据,自动调整阀门的开关速度和密封力度,实现最优控制。例如,在应对粘性较大的物料时,系统可自动延长开启时间并增加密封圈压紧力,有效防止泄漏和磨损。

数据驱动维护决策:系统持续积累的运行数据,为预测性维护提供了坚实基础。通过分析阀门动作次数、电机电流曲线、密封件磨损趋势等数据,可以精准预测零部件寿命,提前安排维护计划,变“故障后维修”为“预防性维护”。行业案例表明,这种模式能降低高达30%的维护成本。

三、实施路径与未来展望

实现插板阀控制系统的智能化并非一蹴而就。企业通常需要分步进行:首先,对现有阀门进行状态评估,加装必要的智能传感单元;其次,升级或部署兼容性强的PLC或边缘计算控制器;最后,搭建上层监控与数据采集(SCADA)系统或融入现有的工厂MES(制造执行系统)。

展望未来,随着人工智能(AI)和数字孪生技术的融合,智能化的插板阀控制系统将更加“聪明”。系统不仅能执行命令,还能通过机器学习不断优化自身控制策略,并与上下游设备智能联动,形成高效、柔性的生产流程闭环。数字孪生技术则可以在虚拟空间中完整映射物理阀门的实时状态,用于模拟测试、故障预演和操作员培训,极大提升系统的安全性与可靠性。

四、结语

总而言之,插板阀控制系统的智能化是工业自动化发展的必然方向,它不仅仅是技术的升级,更是管理理念和生产模式的革新。通过拥抱智能化,企业能够显著提升设备运行效率、保障生产安全、降低运营成本,从而在激烈的市场竞争中构筑起坚实的技术护城河。对于任何致力于流程优化与数字化转型的工业企业而言,投资于智能化的插板阀控制系统,无疑是一项具有长远战略价值的明智选择。