焦化是现代煤化工和钢铁工业的核心工艺,其主要目的是将煤炭转化为焦炭。根据工艺技术和最终产品的不同,焦化主要有以下几种形式:

一、按炉型与工艺分类(主流分类方式)

这是最核心的分类方法,直接决定了技术路线、产品结构和环保水平。

1.常规机焦炉(顶装焦炉)

这是最传统、应用最广泛的工艺。

工艺流程:先将炼焦煤在焦炉外部的煤塔混合,然后通过装煤车从焦炉顶部的装煤孔将煤料装入炭化室。在隔绝空气的条件下,由两侧的燃烧室加热,经过约15-25小时的干馏,结成焦炭。最后,用推焦车将成熟的焦炭推出,经熄焦车运至熄焦塔熄焦或进行干法熄焦。

特点:

优点:焦炭质量高、强度好、反应后强度高,是大型高炉冶炼的优质原料。

缺点:对优质炼焦煤(主焦煤、肥煤)的配比要求高,资源成本高;环境污染问题(装煤、推焦时逸散)相对突出。

适用:大规模钢铁联合企业,对焦炭质量要求高的场合。

2.捣固焦炉

为了节约优质炼焦煤而发展起来的主流技术。

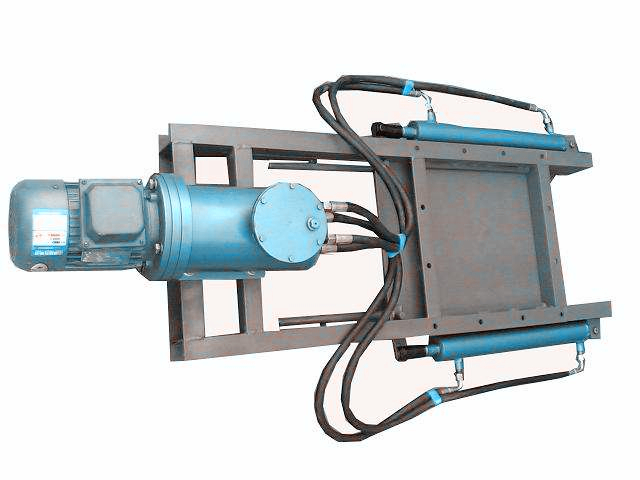

工艺流程:与顶装焦炉的最大区别在于装煤方式。先将配好的煤料在捣固机内捣实成具有一定强度的“煤饼”,然后通过捣固装煤推焦机从焦炉机侧将整个煤饼侧装入炭化室内进行炼焦。

特点:

核心优势:可以大量使用弱粘结性煤和贫瘦煤,配煤中优质焦煤的配比可大幅降低至30%甚至更低,显著降低原料成本。

挑战:煤饼的稳定性要求高;对炉墙的保护要求更高;单孔操作时间略长。

适用:独立焦化厂和资源成本敏感型企业,是目前非常普及的工艺。

3.直立式炭化炉(立式炉)

一种结构简单的焦化装置。

工艺流程:炉体直立,煤由炉顶加入,焦炭由炉底排出。干馏所需热量一般由部分煤气在炉内燃烧直接提供,或由炉墙外部加热。

特点:

优点:投资少,建设快,可处理小颗粒煤。

缺点:焦炭质量较差、强度低、灰分高;环保水平低,污染严重;单炉产能小。

适用:小型化工企业、生产铸造焦或地区性燃气供应,属于被淘汰或限制的落后产能。

二、按热回收方式分类

这关系到能源利用效率和环保水平。

1.湿法熄焦

工艺:用大量的水直接喷淋在炽热的红焦上,使其冷却。

特点:工艺简单,投资和运行成本低。但会浪费红焦的显热(约占总能耗的35%),产生大量含酚氰废水、蒸汽和粉尘,造成环境污染和设备腐蚀。

2.干法熄焦(CDQ)

工艺:利用惰性气体(如氮气)在密闭的干熄炉中循环,冷却红焦。被加热的惰性气体再将热量传递给锅炉,产生蒸汽用于发电。

特点:

优点:回收红焦约80%的显热,节能效果显著;改善焦炭质量(强度提高、反应性降低);几乎无污染物排放。

缺点:投资大,操作维护复杂。

适用:现代大型、先进的焦化厂的标配技术。

三、按产品导向与特殊工艺分类

1.型焦

工艺:将非炼焦煤或弱粘结性煤粉碎后,与粘结剂混合,经压块机压制成具有一定形状的“煤块”,然后再进行炭化。

特点:可以完全不使用优质炼焦煤,原料来源广泛。产品形状规整,可用于特定领域(如铸造、电石、高炉小料柱)。

适用:解决炼焦煤资源匮乏问题,是未来的一个发展方向。

2.热解(低温干馏)

工艺:在较低终温(约500-700℃)下对煤进行干馏。

特点:主要目的是获得高产率的煤焦油和煤气,所得半焦(兰炭)挥发分高,反应性好,但强度很低,不能用于高炉炼铁。

适用:陕西、内蒙古、新疆等地利用丰富的低阶煤(长焰煤、不粘煤)生产兰炭、煤焦油和煤气,作为化工原料和清洁燃料。

四、总结与对比

焦化形式 | 核心技术特征 | 主要产品与目标 | 现状与趋势 |

常规机焦炉(顶装) | 顶装煤,对煤质要求高 | 优质冶金焦炭 | 技术成熟是高质量焦炭的基础,但面临环保和成本压力 |

捣固焦炉 | 捣固侧装煤,可多用弱粘煤 | 低成本优质冶金焦炭 | 当前主流和普及技术,经济效益显著 |

直立炉 | 结构简单,直接加热 | 低质焦炭、燃气 | 落后产能,正被淘汰或升级 |

干法熄焦 | 惰性气体回收余热 | 冶金焦炭 + 电力/蒸汽 | 现代化大型焦厂的标配,节能环保方向 |

型焦 | 粉煤压块后炭化 | 特定用途型焦 | 资源拓展技术,是未来方向之一 |

热解(兰炭) | 低温干馏 | 半焦(兰炭)、焦油、煤气 | 低阶煤分质清洁利用的特色路径 |

简单来说,选择哪种焦化形式,取决于企业的核心目标:

为大型高炉服务,追求最高焦炭质量 → 常规机焦炉。

控制成本,保证效益,同时生产优质冶金焦 → 捣固焦炉。

节能环保,实现绿色发展 → 配套 干法熄焦。

处理低阶煤,获取化工产品 → 热解(兰炭)工艺。