一、维护目标与原则

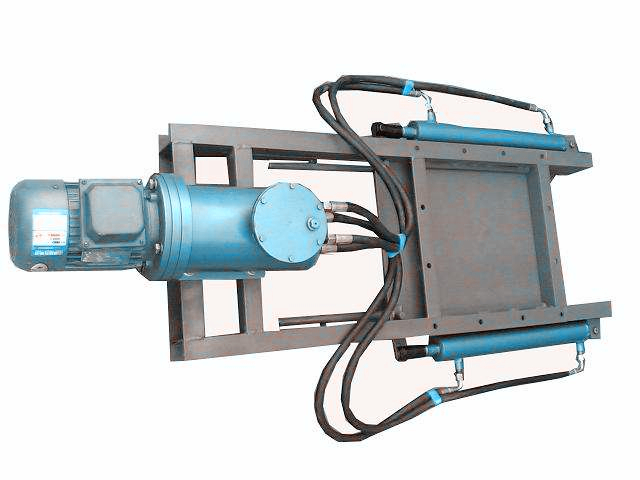

核心目标:通过规范化的维护,确保插板阀始终具备 “零泄漏”密封能力、灵活可靠的启闭动作和长久的使用寿命。

维护原则:

预防为主,防治结合:以定期检查和预防性维护为主,避免事后紧急维修。

系统化进行:维护需涵盖机械、液压、电气三个子系统。

安全第一:进行任何维护前,必须确保系统已完全卸压、断电并做好安全隔离。

二、维护周期与内容概要

维护类型 | 周期 | 主要内容 |

日常巡检 | 每班/每日 | 外观检查、异常声响、泄漏检查、基本功能测试 |

定期维护 | 每月/每季度 | 密封系统调整、液压油检查、螺栓紧固、全面清洁 |

小修 | 6-12个月 | 更换密封件、滤芯,检查易损件,系统性能测试 |

大修 | 3-5年 | 全面解体检查、主要部件修复或更换、系统升级改造 |

三、详细维护规程

第一部分:日常巡检(操作人员负责)

外观与泄漏检查:

检查阀体、液压缸、液压管道及接头处有无外部泄漏(油渍、水迹)。

检查插板两侧及底部是否有介质泄漏。

检查阀体表面有无严重腐蚀、油漆脱落。

运行状态监听:

启闭过程中,监听是否有异常噪音、撞击声或摩擦声。

液压站运行时,电机、泵有无异响。

基本功能验证:

观察插板启闭过程是否平稳,有无卡涩、抖动现象。

检查开、关、中停功能是否正常。

核对现场阀位指示与中控室显示是否一致。

第二部分:定期维护(维护工程师负责)

密封系统检查与调整(核心):

外置可调密封压条:检查压条磨损情况,并使用外置螺栓调整压紧力,确保密封有效且不过紧增加阻力。这是实现长期零泄漏的关键维护点。

阀杆轴封:检查是否有泄漏,必要时压紧填料压盖或计划更换。

液压系统维护:

液压油检查:

油位:保持在油标尺的上下限之间。

油质:观察颜色、透明度,如发现乳白色(进水)、深褐色或浑浊(氧化、污染),应安排更换。

滤芯:按说明书要求定期清洗或更换吸油和压力油滤芯。

蓄能器:检查氮气压力,必要时补气。

机械结构维护:

螺栓紧固:检查并紧固阀体连接螺栓、支架螺栓、执行机构安装螺栓。

导轨与滑块:清理积灰,加注适量高温润滑脂。

底部清灰装置:测试气力清灰功能,确保畅通,防止底部积灰影响密封。

清洁工作:

清除阀体、液压元件表面的积灰和油污,保持散热良好。

第三部分:小修(年度检修)

液压系统:

更换液压油和所有滤芯。

检查液压缸,如有内泄,更换密封件包。

清洗液压油箱及呼吸器。

密封系统:

更换所有动密封和静密封件,包括阀杆密封、液压缸密封、密封压条等。

检查主密封面(闸板和阀座)的磨损和划痕,轻微损伤可进行研磨修复。

电气与控制系统:

检查限位开关的动作可靠性和位置准确性。

校验压力传感器、温度传感器。

紧固所有电气接线端子。

第四部分:大修(根据运行小时或3-5年周期)

全面解体检修:

将插板阀从管道上拆下,完全解体。

对闸板、阀体、密封座进行无损探伤(如磁粉或渗透检测),检查微观裂纹。

测量主要部件的尺寸精度,如闸板直线度、密封面平面度。

主要部件修复或更换:

对磨损严重的导轨、滑块进行更换。

如果主密封面损伤严重,需进行堆焊重加工或更换。

检查阀体内部耐腐蚀衬里(如2205不锈钢)的完整性。

液压系统大修:

测试液压泵的容积效率,必要时更换。

校验所有压力阀、流量阀。

清洗或更换全部液压管道。

性能测试与校准:

大修完成后,必须进行工厂验收标准的测试,包括:

壳体强度试验(1.5倍设计压力)

密封性能试验(1.1倍设计压力,保压时间按标准)

全程动作试验,校准所有限位和传感器。

四、常见故障及处理

故障现象 | 可能原因 | 处理方法 |

关闭不严,介质泄漏 | 1. 密封压条磨损或调整不当 | 1. 调整或更换密封压条 |

插板动作卡涩 | 1. 导轨积灰或损坏 | 1. 清理导轨,加注润滑脂 |

液压系统压力不稳 | 1. 液压油污染或变质 | 1. 更换液压油和滤芯 |

阀位信号错误 | 1. 限位开关位移或损坏 | 1. 重新调整并紧固限位开关 |

五、安全注意事项

能量隔离:维护前必须切断电源,并关闭液压系统进出口阀门,对液压系统进行完全卸压。

挂牌上锁:在操作开关上悬挂“禁止操作,有人工作”警示牌。

高空作业:如需登高,必须系好安全带。

高温防护:确认设备温度降至常温后再进行操作,防止烫伤。

清洁要求:维护液压系统时,保持工具和环境的清洁,防止污染物进入。

通过执行以上系统化的维护规程,可以极大程度地延长液压插板阀的使用寿命,保障其长期稳定可靠运行,为整个工艺系统的安全生产保驾护航。