在工业烟气治理领域,脱硫系统的稳定运行直接关系到环保达标的底线。然而,大量早期建成的脱硫装置中,作为关键隔断设备的单轴双挡板门,因设计标准滞后、长期介质侵蚀及安装精度不足等因素,普遍存在封闭不严的顽疾。这一问题不仅造成原烟气泄漏、脱硫效率下降,更引发系统能耗攀升、设备腐蚀加剧,甚至导致环保排放超标。本文将从失效机理入手,系统剖析问题根源,并提出覆盖“诊断—修复—升级—运维”的全链条解决方案。

一、问题症结:多维因素交织的系统性缺陷

早期单轴双挡板门封闭失效绝非偶然,而是材料、机械、运维等多维度问题的集中显现。

1. 设计基准偏低,密封选型先天不足

早期挡板门多遵循相对宽松的设计规范,密封元件普遍采用普通硅橡胶等常规材料。长期暴露于高温(通常120-180℃)、高湿及强腐蚀性烟气环境中,此类材料易发生热老化、酸蚀脆化及永久压缩变形。据某电力科学研究院统计,在早期脱硫挡板门故障案例中,密封材料失效占比高达35%,是导致泄漏的首要诱因。

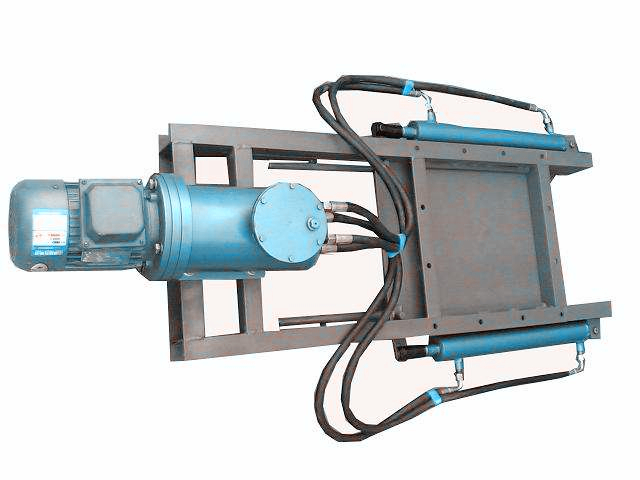

2. 单轴结构固有缺陷,同步性难以保证

单轴双挡板结构依靠单一主轴驱动两侧叶片同步旋转。然而,在频繁启闭产生的交变载荷及非均匀热膨胀作用下,主轴极易产生微量扭曲变形,轴承副亦发生磨损。某水泥企业曾实测,主轴累计扭曲0.8°即导致两侧挡板闭合位置偏差达4mm,形成不可消除的贯通缝隙,系统阻力因此骤增15%,风机能耗同步攀升。

3. 安装偏差累积,运维缺位加剧恶化

现场安装阶段若未严格校准密封间隙,或基础框架在长期热应力作用下发生沉降变形,将直接破坏密封副贴合度。更普遍的问题是,运行维护规程中对密封条磨损状况的检查与更换普遍缺位,致使初始微小泄漏在气流冲刷下迅速扩展为严重漏点。

二、解决方案:分层施策,兼顾短期治理与长效优化

针对上述多重成因,企业可根据设备现状、改造预算及可靠性目标,灵活选用或组合以下方案。

【方案一】精准修复与局部升级——经济型快速治理

适用于泄漏尚处初期、设备主体状态良好且改造资金有限的场景。

1. 密封系统迭代升级

摒弃普通橡胶密封,换装氟橡胶(FKM)或柔性石墨复合密封条。前者可在200℃下长期稳定工作,耐酸蚀性能优异;后者具有自润滑特性及卓越的回弹补偿能力。华东某热电厂将原硅橡胶密封更换为氟橡胶材质后,挡板门泄漏率骤降72%,且连续运行18个月未出现性能衰减。

2. 传动机构校正与补强

对主轴进行直线度检测,超标时采取压力校直或更换为高强度合金钢锻轴

轴承座升级为自润滑关节轴承,消除间隙并适应热膨胀

对阀体框架变形部位进行火焰矫正,补焊加强筋板恢复结构刚度

3. 控制精度再校准

重新标定执行机构行程死区,通过四连杆机构微调实现双挡板关闭同步。加装磁致伸缩位移传感器,将位置控制精度提升至±0.2mm,确保每次关闭均处于最佳密封区域。

【方案二】整机置换与智能赋能——根本性可靠提升

适用于设备服役超过10年、结构严重劣化或需满足超低排放严格管控的场景。

1. 优选双轴驱动或压力密封型挡板门

双轴同步挡板门:两侧叶片由独立主轴驱动并通过电控系统强制同步,彻底消除单轴扭转变形导致的闭合偏差。

气密/液密密封挡板门:在机械密封基础上引入隔离风或密封液,形成动态压力屏障,泄漏率可稳定控制在0.2%以内,远优于常规1%~2%的水平。

2. 植入智能状态监测系统

为新置换挡板门配置一体化智能传感器套件:

密封面间隙在线监测(涡流传感器)

主轴扭矩实时记录

密封腔温度/压力感知

数据接入DCS系统,构建健康度评价模型,在密封性能劣化前触发预警,实现由“事后抢修”向“预测性维护”转型。

【方案三】制度补强——长效保障闭环

任何硬件升级都需配套科学的运维管理,方能释放持久效能。

1. 建立挡板门专项点检标准

将密封面检查、泄漏测试、动作同步性校验纳入月度点检清单,形成数字化档案。推广热成像泄漏检测技术,非接触式快速定位微小漏源。

2. 优化操作策略

严格规定系统启停时烟气温变速率≤5℃/min,避免剧烈热冲击;挡板门启闭频次纳入工艺考核,杜绝无谓空操。

3. 关键备件集约储备

建立区域备件中心,针对易损密封型材、专用轴承等长周期物料实施集约化储备,将故障响应时间压缩50%以上。

三、结语:以密封可靠性为抓手,驱动脱硫系统效能升级

早期脱硫系统单轴双挡板门的封闭不严问题,本质上是一个由设计代差、材料局限及维护缺位共同作用的技术欠账。面对日趋严苛的环保红线与节能降碳要求,企业不应满足于“堵漏”式的被动应对,而应以挡板门升级改造为契机,系统提升脱硫装置的自动化水平与运行可靠性。

实践证明,采用高性能密封材料与智能控制技术的综合改造,投资回收期普遍不超过18个月——其效益不仅来自泄漏消除后的能耗节约,更源于设备寿命延长、非计划停运减少及环保风险规避。对于承载着超低排放使命的脱硫系统而言,每一道严密闭合的挡板,都是通往安全、高效、绿色运营之路的坚实基石。