插板阀执行器的选型:驱动力、控制与安全的精准匹配

插板阀(刀型闸阀)能否可靠工作,一半在于阀体本身,另一半则完全取决于其“心脏”——执行器的正确选型。一个选型不当的执行器,轻则导致阀门无法开启或关闭,重则引发电机烧毁、连杆损坏甚至生产中断。本文将从核心原理出发,系统阐述插板阀执行器的选型要点与技术考量。

一、 选型基石:理解执行器的核心任务与挑战

在执行器选型前,必须深刻理解插板阀的工作特性给执行器带来的挑战:

高启闭扭矩: 阀门在开启或关闭的瞬间,需要克服密封面的静摩擦力、阀板与填料之间的摩擦力,以及介质压力对阀板产生的吸附力。这个起步扭矩( breakout torque ) 远大于运行过程中的动扭矩。

压差带来的“吸附效应”: 这是最关键的考量因素。当阀门在前后存在压差的情况下关闭时,介质压力会将阀板紧紧压在阀座上,产生巨大的“吸附力”。使得开启扭矩可能是关闭扭矩的2倍甚至更高。

介质的潜在干扰: 对于粉体、浆液等介质,可能因结垢、堆积而卡住阀板,进一步增加所需的操作扭矩。

因此,执行器选型的核心是提供足够且安全的输出扭矩/推力,以克服最恶劣工况下的阻力。

二、 核心选型参数:从工况到计算

1. 扭矩/推力计算 - 选型的核心

这是选型过程中唯一不能凭经验估算的步骤,必须进行科学计算。

阀门扭矩(Tv): 由阀门制造商提供,它是基于阀门口径、工作压差、密封型式和介质特性计算出的所需最大扭矩。通常,制造商会给出 “最大操作扭矩” ,该值已包含安全余量。

执行器扭矩(Ta): 执行器的额定输出扭矩。

安全系数: 为确保可靠,选用的执行器扭矩应大于阀门扭矩。

公式: Ta ≥ Tv × K

安全系数 K: 通常取1.5 ~ 2.0。对于工况苛刻(如高磨损、易卡塞)、重要性高的场合,K值应取更大。

注意: 如果阀门制造商无法提供准确扭矩,则需根据口径、压差、介质密度等参数进行估算或借助选型软件,但这存在较大风险。

2. 驱动方式的选择

根据动力源、控制要求和成本效益综合决定。

气动执行器

优点: 结构简单、动作速度快、防爆性能天生优异、维护方便、适应频繁启闭。

缺点: 需要稳定的气源(洁净、干燥的压缩空气),输出推力相对较小,在低温环境下可能因结冰导致故障。

适用场景: 中小口径(通常DN300以下)、具备压缩空气源、要求防爆、需快速动作的场合。分为双作用型(失气时阀门保持原位)和单作用型(弹簧复位)(失气时自动开启或关闭,用于故障安全位置要求)。

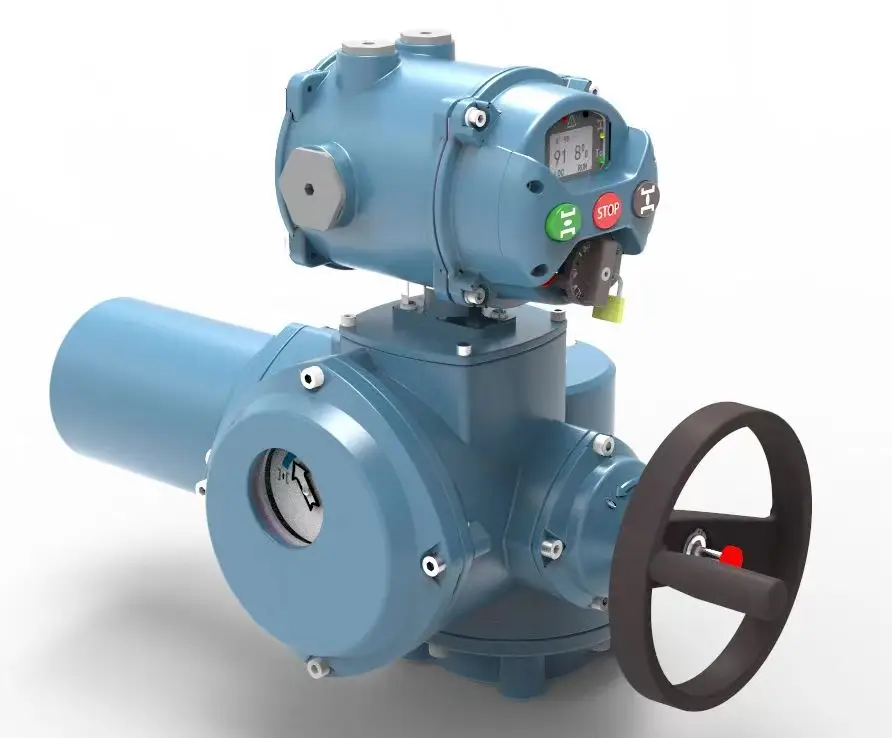

电动执行器

优点: 动力获取方便(仅需电源),输出扭矩范围广(可从几Nm至上万Nm),控制精度高,便于实现复杂控制和接入自动化系统。

缺点: 结构复杂、成本较高、动作速度较慢、在潮湿或易燃易爆环境中需选配防爆或防护等级。

适用场景: 大口径、高扭矩、无气源或对控制精度有要求的场合。是当前最主流的选择之一。

电液执行器

优点: 输出推力/扭矩极大,体积相对紧凑,动作平稳,控制精确。

缺点: 系统复杂,存在液压油泄漏风险,维护要求高,受温度影响较大。

适用场景: 特大口径(DN500以上)、超高压差、需要巨大推力且空间有限的极端工况。

液动执行器

优点: 推力巨大,动作快速。

缺点: 需要一套液压站系统,占地面积大,投资和维护成本高。

适用场景: 主要用于冶金、矿山等重工业领域的超大型插板阀。

3. 运行速度与控制要求

运行速度: 气动执行器最快,电动次之。对于粉体物料,过快的关闭速度可能引起“水锤效应”(气锤),导致管道振动,需考虑可调速度功能。

控制模式:

开关型(On/Off): 只需控制全开和全闭两个位置。

调节型(Modulating): 需要控制阀门在任意开度。注意: 必须确认插板阀阀板结构是否允许用于节流,否则介质冲刷会严重损坏密封。

反馈信号: 是否需要阀位反馈(无源触点、4-20mA)、故障报警信号等。

4. 故障安全位置(Fail-Safe)

当驱动能源(气、电)中断或控制信号丢失时,阀门需要处于什么位置以确保工艺安全?

故障开(FO): 失能时阀门自动打开。

故障关(FC): 失能时阀门自动关闭。

故障保位(FL): 失能时阀门保持在故障发生时的位置。

气动: 通过“单作用弹簧复位”实现FO或FC。

电动: 通过内置备用电池或超级电容等储能装置实现故障安全功能。

5. 防护与防爆等级

防护等级(IP代码): 根据安装环境(室内、室外、多尘、潮湿)选择。例如,IP65表示防尘和防喷水。

防爆等级(Ex代码): 如果安装在易燃易爆气体或粉尘环境(如煤粉仓、化工区域),执行器必须具有相应的防爆认证(如Ex d IIB T4 Gb)。

三、 选型流程总结

确定阀门需求: 获取阀门最大操作扭矩、口径、连接方式、故障安全位置要求。

明确工况条件: 介质特性、管道压差、环境温度、防爆要求。

计算并选择扭矩: 根据阀门扭矩乘以安全系数,确定执行器所需的最小额定扭矩。

选择驱动方式: 根据动力源、控制要求、成本和维护能力,选择气动、电动或液动。

确定控制与附件: 选择开关型/调节型、反馈信号、定位器、限位开关等必要附件。

确认环境适应性: 确定防护等级和防爆等级。

最终复核: 与阀门和执行器供应商的技术人员共同复核选型结果,确保万无一失。

结论

为插板阀选配执行器,绝非简单的“口径配对”,而是一个基于精确计算和综合研判的系统工程。“足够的扭矩”是骨骼,“正确的驱动方式”是肌肉,“可靠的控制与安全功能”是神经。只有将这三者完美结合,才能打造出一个响应迅速、动作可靠、寿命长久的插板阀驱动系统,从而为整个工艺流程的稳定与安全保驾护航。